HOGERE BETROUWBAARHEID EN PRODUCTIVITEIT IN PVC-FABRIEK

Vynova-Group gaat met testsite op chemelot van reactief naar proactief onderhoud

Op de Chemelot site in het Limburgse Geleen staat een van de vijf bedrijven uit de Vynova-Group. Hier wordt Mono Vinyl Chloride (MVC) uit Tessenderlo gebruikt om de grondstof Poly Vinyl Chloride (pvc) in diverse kwaliteiten te produceren. De vraag naar pvc groeit, maar deze fabriek kan nog niet voldoen aan de bijbehorende benodigde productiecapaciteit. Om die reden is er in februari van dit jaar gestart met een driejarig project waarin het bedrijf - in samenwerking met Stork - een periode van reactief onderhoud zal afsluiten. Via planmatig onderhoud wil Vynova naar een situatie groeien waarin proactief onderhoud de veiligheid, betrouwbaarheid en beschikbaarheid van de fabriek naar een hoger plan tilt en gezondheid en milieu de benodigde aandacht krijgen.

GROEP VYNOVA

De Vynova-Group bestaat uit vijf bedrijven. Twee daarvan zijn gevestigd in respectievelijk Groot-Brittannië en België, en leveren de grondstof voor de productie van pvc op de overige drie locaties in Duitsland, Frankrijk en Nederland. De geschiedenis van de Nederlandse vestiging gaat terug tot het DSM-tijdperk waarin pvc werd gemaakt met etheen van de eigen krakers en chloor uit Tessenderlo. Eind jaren 80 heeft DSM diverse fabrieken afgestoten, waardoor de Limburgse Vinyl Maatschappij (LVM) samen met Tessenderlo Chemie ontstond (Tessenderlo ligt immers in Belgisch Limburg). Hierna heeft INEOS een overname gedaan en ten slotte is deze combinatie drie jaar geleden weer overgenomen door de Vynova-Group, een onderdeel van ICIG.

GROEIENDE VRAAG NAAR PVC

Na de laatste overname bevond de Nederlandse vestiging zich in een tijdperk waarin de globale pvc-markt het niet goed deed. Enerzijds kwam dit door overproductie in China en anderzijds was er in Europa een grotere productiecapaciteit dan verbruik. Een maximale betrouwbaarheid en beschikbaarheid van het machinepark in Geleen waren dus minder belangrijk en het onderhoud was vooral correctief gericht. Tot drie jaar geleden, toen er een kentering kwam in de grote productiehoeveelheden vanuit China en de vraag naar pvc in Europa bovendien toenam.

Harry Meertens, Manager Maintenance & Engineering van de vestiging in Beek, vertelt: “Ondanks het feit dat het materiaal pvc al relatief lang bestaat, is de vraag ernaar in deze tijd nog steeds hoog. Met reden! Pvc heeft een uitstekende prijs-prestatieverhouding en is uitermate geschikt voor recycling, wat het materiaal een duurzaam karakter geeft. Het wordt dan ook veelvuldig ingezet voor hoogwaardige industriële en medische toepassingen. Door de toenemende aandacht voor duurzaamheid in Europa is het daarbij interessant om producten af te nemen die in de nabije omgeving worden geproduceerd om zo de CO2-emissies - behorende bij logistieke handelingen en transport - te minimaliseren. Kansen voor Vynova dus."

“Een intensieve reis, maar aan de horizon een zeer gewenste eindbestemming“

VAN CORRECTIEF NAAR PROACTIEF ONDERHOUD

Om de extra productiecapaciteit en de hiervoor benodigde hogere betrouwbaarheid van het machinepark te realiseren, werd een 'plan de campagne' opgezet.

Harry Meertens: “De machines en installaties die we nu gebruiken, zijn dezelfde als in het begintijdperk en worden niet vervangen. Sinds we onder de Vynova-Group vallen, is het investeringsbeleid echter sterk verbeterd en zijn er mogelijkheden om te verbeteren en te innoveren. Onder andere op het vlak van onderhoud. De gedachtegang is daarbij dat we in principe met de huidige machines en installaties produceren, maar bij benodigde reparaties wel de afweging maken of repareren rendabel is of dat we in 'nieuw' moeten investeren. Nú is het de tijd om toegevoegde waarde te creëren, waar dat voorheen steeds vooruit werd geschoven. Voor andere onderdelen worden vervangingsplannen ontwikkeld. Bijvoorbeeld voor de reactoren, die het hart van de installatie vormen, is de restlevensduur bekend en zijn deze plannen realistisch op te stellen. Wanneer je de diverse factoren op een rijtje zet, kun je relatief eenvoudig concluderen dat het verder verbeteren van de onderhoudsmaturiteit een grote bijdrage zou kunnen leveren aan het verbeteren van de betrouwbaarheid van de fabriek en hiermee de productieoutput. De machines en installaties zijn weliswaar wat ouder, maar zijn uiteindelijk technisch nog uitstekend in orde mits zij het juiste onderhoud ontvangen. Door te verbeteren van reactief naar gepland onderhoud en vervolgens naar proactief onderhoud, zullen we stilstand door storingen kunnen voorkomen of zelfs voorspellen (wat gunstig is voor de productie!) én de onderhoudskosten sterk verlagen. Daarbij prijs ik me gelukkig met medewerkers die tot en met het LVM-tijdperk gewend waren dat de machines en het onderhoud soepel liepen, en gráág naar die situatie willen terugkeren. Een prima basis dus om een verbetertraject op te starten."

STAP VOOR STAP - DE PLANNING

Omdat het verbeteren van reactief naar proactief onderhoud - met als tussenstation gepland onderhoud - een tijdrovend, (kennis)intensief en complex proces is, heeft Vynova Beek het bedrijf Stork in de arm genomen. Stork staat bekend om onder andere het uitvoeren van onderhoud in uiteenlopende sectoren, maar heeft ook een Business Line Asset Management Technology (Stork AMT) van ca. 100 fte's in Nederland en België die zich onder andere richt op het geven van advies rondom dit type veranderprocessen.

Ron Bezoen, senior consultant en projectleider van het project dat loopt van de survey tot en met de implementatie: “We zijn bij Vynova Beek B.V. in de zomer van 2017 gestart met een survey van het hele bedrijf; een nulmeting waarbij aan de hand van het Asset Management Model volgens ISO 55000 alles met betrekking tot het onderhoud, de engineering en de productie in kaart is gebracht. Hiertoe behoren ook alle bijbehorende bedrijfsprocessen en de organisatie. In een aparte strategische sessie, een workshop, zijn vervolgens de wensen van Vynova Beek B.V. vastgelegd en heeft Stork AMT het verschil gedefinieerd dat op dat moment bestond tussen de huidige en de gewenste situatie. Op basis van deze gegevens zijn een Business Case, een eindrapport en een plan van aanpak op hoofdlijnen opgesteld. Hierin zijn onze bevindingen, conclusies en de aanbevelingen verwerkt om uiteindelijk tot de gewenste situatie te komen: een halvering van de verliezen die samenhangen met de betrouwbaarheid van de fabriek. Bijzonder is dat deze betrouwbaarheid de enige KPI is (in tonnen) waar wij ons in het project op richten."

“Verbeteren begint bij het willen verbeteren“

Roadmap & planning

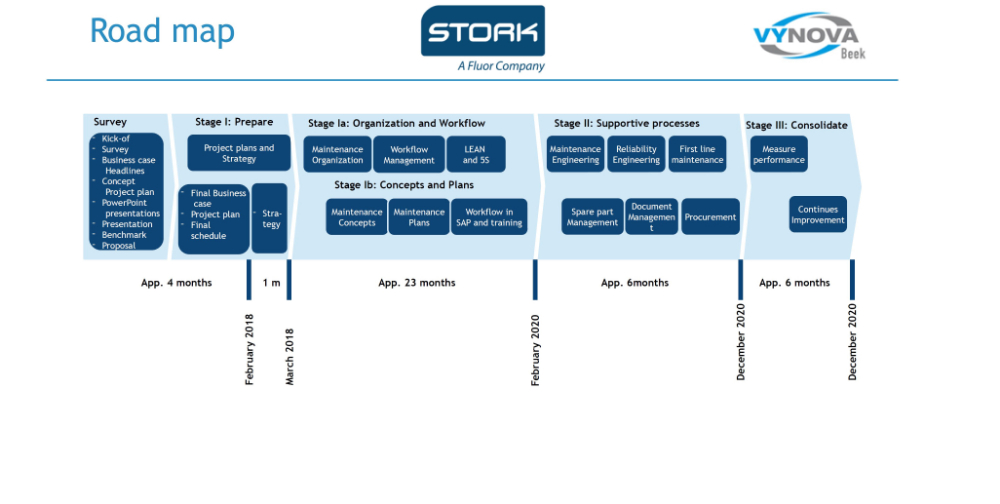

Vervolgens zijn in nauw overleg tussen beide partijen een roadmap en een bijbehorende planning opgesteld waarin alle benodigde stappen nauwkeurig zijn beschreven. Tevens zijn hier werkgroepen gedefinieerd met hun eigen aandachtspunten en is uiteraard alles ondergebracht in een strakke tijdsplanning. In de roadmap (zie afbeelding boven) is onder andere globaal te zien dat er bewust tijd wordt genomen voor het voorbereiden van het project dat vervolgens doorloopt naar het verbeteren van eerst de organisatie en workflows, en daarna de ondersteunende processen. Bovendien zijn hier eveneens bewust een zestal maanden ingepland voor het uiteindelijk borgen van alle verbeteringen en kennis die in deze tijd zijn opgebouwd. Een van de uitgangspunten is dat het bedrijf als oplossing niet zomaar investeert in nieuwe hard- of software, maar dat de verbeteringen worden gerealiseerd door het aanpassen van de organisatie en de werkprocessen, waartoe ook het aannemen van nieuwe (onderhouds)medewerkers hoort. De besparingen die door deze verbeteringen worden bereikt, vloeien vervolgens terug naar de machines en installaties om deze vervolgens ook te verbeteren. De investering die het bedrijf doet, is uitsluitend in de uren van Stork AMT, waarbij er wordt gewerkt met een bonus-malusregeling. Stork heeft er dus alle belang bij om het aantal tonnen productie te maximaliseren. Een ander uitgangspunt heeft betrekking op de productie die gedurende het project gewoon moet doorlopen. 'Business as usual'. Dit betekent dat de strakke tijdsplanning streng door de stuurgroep moet worden bewaakt.

KICK-OFF

In februari zijn Stork AMT en Vynova Beek B.V. gestart met de kick-off van het project volgens het Prince2-principe. Een belangrijke stap, omdat hierin commitment wordt gevraagd aan alle medewerkers om hun schouders onder deze omvangrijke 'reis' te zetten.

Torsten Riedel is sitemanager en geeft aan: “Het was een goed teken dat ruim 80% van de medewerkers aanwezig was en heeft aangegeven zich te willen committeren om zo hun steentje bij te dragen. De onderhoudsafdeling was daarbij overigens voor de volle 100% vertegenwoordigd. Tevens was een vertegenwoordiger van de Management Board aanwezig om te onderstrepen dat zij volledig achter dit project staan en zeer geïnteresseerd zijn in het verloop ervan. Vynova Beek B.V. wordt namelijk gezien als de pilot voor de andere vier bedrijven uit de Vynova-Group die in een later stadium ook een dergelijk traject gaan doorlopen."

“Tijdens de kick-off was ruim 80% van de medewerkers aanwezig“

Om een hoge acceptatiegraad te bereiken, zijn er in de weken, voorafgaand aan de kick-off, al vele gesprekken gevoerd met de medewerkers, de Ondernemingsraad en de bestuurders, waarin informatie werd gedeeld. Voor praktisch alle medewerkers was het hierdoor duidelijk dat het handhaven van de huidige werkwijze zou kunnen leiden tot het einde van Vynova Beek B.V. Verandering was hiermee geen optie, maar noodzaak. Tevens werden zij geïnformeerd over de tijd die beschikbaar wordt gemaakt om deel te nemen aan het project en gesteld is op een maximum van 10% of een piek van acht uur per week.

Harry Meertens: “Door bewust projecttijd in te plannen voor de medewerkers, hebben zij de gelegenheid om de benodigde informatie met het management te delen. Een belangrijk deel van de beslissingen wordt immers uiteindelijk genomen op basis van de input van de eigen medewerkers! Dit delen van informatie - bijvoorbeeld een kwartier of een halfuur voor of na de overdracht van hun shift - is een onderdeel van hun functie en moet dus tijdens de werktijd gebeuren. Niet 's avonds om 8 uur vanuit huis. Deze aanpak wordt gewaardeerd en past bovendien binnen ons streven om een zeer aantrekkelijke werkgever te willen zijn. Niet alleen belangrijk voor de huidige medewerkers, maar ook om nieuwe mensen aan te trekken die we nodig hebben wanneer we richting het niveau van 'gepland onderhoud' komen. Concreet zal de onderhoudsafdeling hiervoor worden uitgebreid met vijf medewerkers."

Ron Bezoen vult aan: “Stork heeft o.a. tijdens de survey als inleiding van de verbetering al 25% van de medewerkers gesproken en geïnformeerd over de huidige stand van zaken én de situatie waar we samen planmatig naartoe willen werken. Daarbij was het echt geweldig om te zien dat medewerkers zich vooraf goed hadden voorbereid door een hele lijst punten op te stellen die zij belangrijk vonden in het kader van dit verbetertraject. Na mijn interview waren bijna alle punten weggestreept, wat aangeeft dat de beoogde aanpak en de visie van het management behoorlijk op één lijn zitten met de verwachtingen van de medewerkers. Nogmaals: bijzonder, want vaak zie je een afwachtende houding. Verbeteren begint bij het willen verbeteren."

DOORPAKKEN EN IMPLEMENTEREN

Na een positieve kick-off en een gedegen projectvoorbereiding zijn de twee bedrijven inmiddels gestart met het daadwerkelijke verbetertraject. Daarbij worden op dit moment de workflows onder de loep genomen en vastgelegd. Bijvoorbeeld het proces van de onderhoudsmelding van een storing, de voorbereiding, het daadwerkelijk oplossen ervan en de afwikkeling ervan (nabereiding, leren van fouten, borgen etc.). Hierin zijn reeds enkele verbeterpunten gesignaleerd waarin onder andere SAP een rol speelt. Door diverse zaken beter vast te leggen en processen beter op elkaar af te stemmen, hoeven mensen bv. niet meer onnodig te wachten op materialen en kunnen ze op het gewenste tijdstip terecht bij een specifieke machine of installatie. Verder worden er in het kader van proactief onderhoud nieuwe processen geïntroduceerd en is er een Reliability Engineer aangesteld. Op dit moment is hij de verantwoordelijke voor het toekomstgerichte denken: conceptueel vanuit de bedrijfsstrategie en kritikaliteit en rekening houdend met wet- en regelgeving vanuit risicodenken. Een diepere bronanalyse van wáár een storing vandaan komt en hoe ze in de toekomst kan worden voorkomen, wordt nu ingericht. Op deze manier wordt betrouwbaarheid (reliability) een nieuwe entiteit in de organisatie, waardoor het bedrijf kan doorgroeien naar een situatie waarin onderhoud proactief en risicogebaseerd wordt uitgevoerd. Qua organisatie zal - heel praktisch - de werkruimte van de onderhoudsafdeling worden geïntegreerd in een uit te breiden kantooromgeving. Torsten Riedel: “Nu zitten we letterlijk 100 meter uit elkaar, waardoor je als sitemanagement en ondersteunende diensten niet alles te horen krijgt en andersom de maintenanceorganisatie veel lastiger haar opmerkingen of vragen kwijt kan."

SUCCESSEN BORGEN

De voortgang van het project wordt wekelijks en maandelijks gemonitord door diverse groepen en de stuurgroep met verschillende samenstellingen die - waar nodig - bijsturen. Bovendien wordt alles wat tijdens het project wordt ontwikkeld en geïmplementeerd, vastgelegd, zodat de successen worden geborgd. De terugkoppeling van wat geïmplementeerd is, wordt bovendien meteen hergebruikt in het kader van het 'continu verbeteren'. “Het is een intensieve reis", weet Harry Meertens. “Maar ook een mooie, met aan de horizon natuurlijk een zeer gewenste eindbestemming. We liggen bovendien mooi op schema en verwachten dat begin 2019 de verbeteringen merkbaar zullen worden door een verhoging van de betrouwbaarheid; belangrijk om het draagvlak onder je medewerkers te behouden."